درباره ما

شرکت فعال در حوزه ساخت و نصب سازه های فلزی

گروه سازه های فلزی تاورلند از با تجربه ترین و به روز ترین مجموعه های تولید کننده سازه های فولادی و اسکلت فلزی سنگین و نیمه سنگین در کشور است که با به کار گیری از نیروهای جوان ، با تجربه، متخصص با قومیت های گوناگون در کنار هم آمده اند تا در عرصه تولید انواع سازه های فلزی در این عرصه بدرخشند که امروزه در کشور ایران و کشورهای منطقه در حال فعالیت و گسترش روابط تجاری بوده و تا به امروز رضایت کارفرمایان و ناظران را در رزومه خود ثبت نموده است .

گروه تاور لند که از سال ۱۳۸۱ فعالیت خود را آغاز نموده است ، در بسیاری از پروژه های عمرانی کشور فعالیت نموده است و ظرافت و دقت بالای کار و اهمیت دادن به کیفیت امروز باعث رشد و تعالی این مجموعه شده است .

پروژه های بزرگی چون طراحی ، ساخت سازه و نصب برج های بلند مرتبه ، انواع سازه های ساختمانی ( جوش و پیچ و مهره ) ،ساخت و نصب عرشه فولادی پل ، سازه های سنگین صنعتی و ساخت سوله های فلزی و خرپایی، دکل های نفتی و مخازن بزرگ نفتی و پتروشیمی و سازه های دقیق نفتی ، ساخت و نصب پمپ بنزین و پروژه های عمرانی دیگر همچون محوطه سازی و مخازن بتنی تصفیه خانه و غیره همه دلالت بر پیگیری و دقت و ظرافت بالای کار دارد و عزم مجموعه را بر ادامه راه ،استوار ساخته است .

مجموعه تاور لند علاوه بر جذب صنایع داخلی ، شرکت در مناقصات کشور و پروژه های عمرانی در شهرهای ایران، تفکر صادرات را بعنوان یک از اصول زیر بنایی و سیاست های مجموعه در نظر داشته و اجرای سوله های عظیم در کشورهای خاور میانه مانند مسقط عمان ، اربیل عراق را در همین راستا محقق نموده و امروزه در کشورهای پاکستان ، ترکیه و امارات هم در حال پیگیری و گسترش میباشد .

تاورلند با تکیه بر مهندسین به نام و اساتید دانشگاهی در طراحی و سبک سازی سازه های فلزی، این امر را با دقت و ظرافت انجام داده و به کارفرمایان این اطمینان را خواهد داد که سازه های با درجه کیفی و امنیت و در عین حال سبک را طراحی کرده و برای کمترین میزان پرتی در ورق و برشکاری ، نقشه های شاپ را با ظرافت و دقت بالا محاسبه و برآورد نمایند.

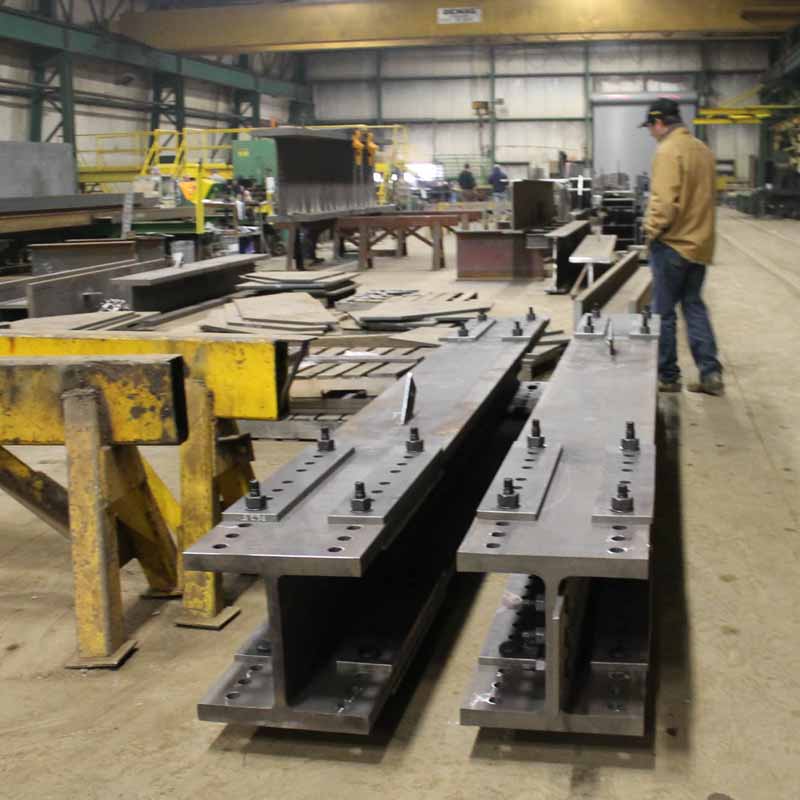

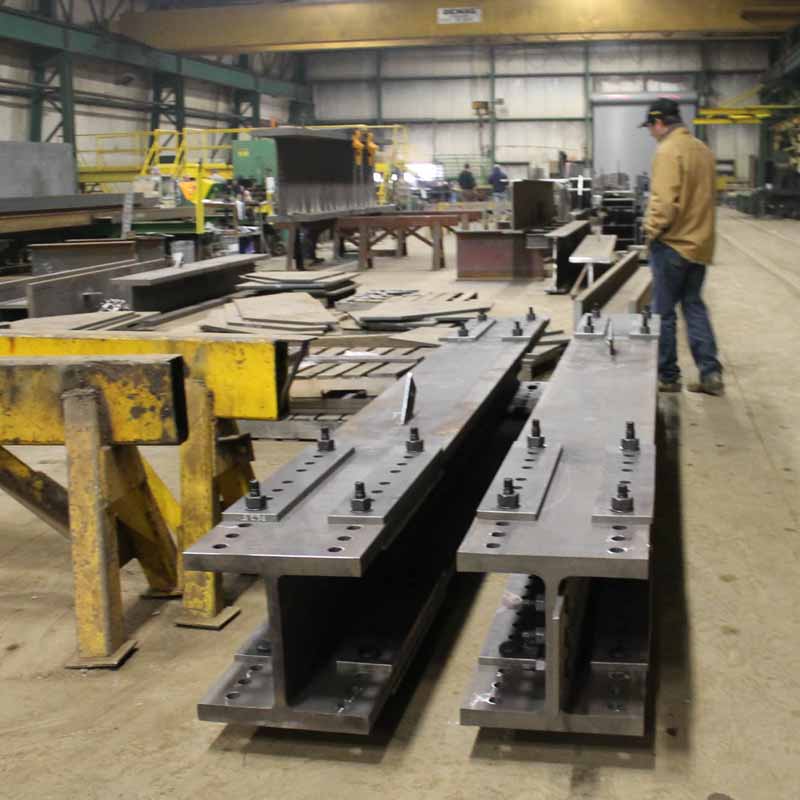

در کارخانه تاورلند دستگاههای برش پلاسما و برش سرد و سوراخکاری ها با تجهیزات ابزار دقیق انجام و برای مونتاژ و جوشکاری آماده میشوند . برای جوشهای نیمه اتوماتیک از دستگاههای زیر پودری استفاده شده تا دقت عمل و خطای انسانی را به حداقل ممکن رسانیده و سپس در طول پروسه تولید اجرای انواع تست های غیر مخرب از جمله MT UT PT صورت می پذیرد .

سپس بعد از تایید نهایی جوشکاری ، کار جهت تمییزکاری برای سند بلاست و رنگ به واحد پوشش انتقال یافته و هر پلاک وعضو سازه، بسته بندی و آماده بارگیری و ارسال به محل نصب میگردد.

از افتخارات مجموعه تاورلند داشتن اکیپ های حرفه ای و باسابقه برای نصب سازه بوده که کار را با ظرافت و دقت بالایی به کارفرما تحویل می نمایند.

اکنون با تکیه بر منابع انسانی و مالی و همچنین توانایی بالقوه شرکای کاری خویش ، توان اجرای پروژه های گوناگون را دارا میباشد و دورنمایی وسیع و قابل رشد را برای خود و همکاران در این مجموعه ترسیم کرده و آرزومند است.

خدمات ما

طراحی

طراحی و محاسبات سازه های فلزی (اسکلت فلزی و سوله) بصورت اتصالات پیچ و مهره و جوش.

ساخت سازه از بالا به پایین (تاپ دان)

اجرای نصب انواع سازه های فلزی ساختمانی بصورت نصب بالا به پایین یا (تاپ دان)

اسکلت فلزی (سازه فولادی)

طراحی، ساخت و نصب پروژه های ساختمانی بصورت جوش و پیچ و مهره، عرشه های پل، اسکله های فلزی، انواع مخازن فلزی و…

جهت دریافت مشاوره همین حالا با ما تماس بگیرید

مشاوره و استعلام قیمت سازه های فلزی، اسکلت فلزی، سوله و کلیه سازه های فلزی.

مشاوره تخصصی در خصوص مراحل ساخت سازه های فلزی

مزایای به کار گیری اسکلت فلزی در سازه ها

سازههای فلزی به دلیل ویژگیهای منحصر به فرد خود، مزایای بسیاری را برای ساختمان سازان فراهم میکنند. در اینجا به برخی از این مزایا اشاره میکنیم:

- مقاومت بالا

- مقاومت متعادل مصالح

- خواص ارتجاعی مناسب

- شکلپذیری

- دوام بالا

- ضریب نیروی لرزهای پایینتر

- وزن کمتر

- اشغال فضای کمتر

- امکان مقاومسازی

- سرعت اجرا

- پرت مصالح کمتر

- ساخت و نصب آسان

- استفاده از فولاد در ساخت و ساز

تاریخچه فعالیت تاور لند

همیشه در اوج

فرآیند ساخت و تولید اسکلت فلزی

سازههای فلزی به دلیل ویژگیهای منحصر به فرد خود، مزایای بسیاری را برای ساختمان سازان فراهم میکنند. در اینجا به برخی از این مزایا اشاره میکنیم:

آمادهسازی و برش مقاطع فولادی

ابتدا، ورقها و تسمههای فولادی مطابق با ابعاد مشخص شده در نقشههای فنی برش داده میشوند. این کار با دقت بالایی انجام شده و زمینهساز مراحل بعدی میشود.

جوشکاری اولیه قطعات

پس از برش، قطعات برای تشکیل اسکلت نهایی توسط جوش شیاری به هم متصل میشوند. این مرحله میتواند هم در کارگاه و هم در محل اجرای پروژه صورت گیرد، اما جوشکاری در کارگاه به دلیل کنترل بهتر بر شرایط، ترجیح داده میشود.

مونتاژ قطعات

در این مرحله، قطعات مختلف مانند شاسیها، جکها و فیکسچرها برای مونتاژ قطعات بزرگتر آماده میشوند. جوشهای اولیه به عنوان خال جوش عمل میکنند و قطعات را در جای خود نگه میدارند تا جوشکاری نهایی انجام شود.

جوشکاری ثانویه ونهایی:

در این مرحله پس از کنترل ابعادی قطعات و مونتاژ ، قطعات جهت جوشکاری نهایی به روی شاسی قرار گرفته و بسته به نوع

قطعه و نیاز به روش جوش کاری با co2 و یا دستگاه مکانیزه زیر پودری جوشکاری نهایی انجام گرفته و جهت کنترل و بازرسی

انتقال می یابند.

بازرسیها و آزمونهای جوش:

بازرسیهای دقیقی شامل آزمونهای رادیوگرافی، فراصوتی و مواد نافذ برای تایید کیفیت جوشها انجام میشود. این آزمونها اطمینان از بیعیب و نقص بودن جوشها و استحکام اتصالات را فراهم میآورد.

پایانکار و ارسال قطعات:

پس از اتمام جوشکاری و بازرسیهای لازم، قطعات تمیز و آماده رنگآمیزی شده، سپس بستهبندی و به محل نصب ارسال میشوند. در محل نصب، قطعات بر اساس نقشههای طراحی شده به یکدیگر متصل شده و اسکلت نهایی را تشکیل میدهند.

جزئیات هزینه ساخت اسکلت فلزی برای هر متر مربع زیربنا

یکی از مهمترین مواردی که در قیمت سازههای فلزی تاثیر دارد، تیرآهن است. مقدار لازم تیرآهن برای هر متر مربع زیربنا بین ۳۰ تا ۳۵ کیلوگرم است.

قیمت تیرآهن

- مقدار لازم: ۳۰-۳۵ کیلوگرم

- قیمت ملزومات: تماس بگیرید

- هزینه نهایی: تماس بگیرید

جهت محاسبه قیمت هر کیلوگرم تیرآهن و دریافت هزینه نهایی پروژه خود با ما تماس بگیرید.

قیمت ورق آهن

- مقدار لازم: ۱-۳ کیلوگرم

- قیمت ملزومات: تماس بگیرید

- هزینه نهایی: تماس بگیرید

قیمت ورق آهن نیز از جمله عوامل تاثیرگذار بر قیمت اسکلت فلزی است. برای هر متر مربع زیربنا، معمولاً ۱ تا ۳ کیلوگرم ورق نیاز است، قیمت ورق آهن به دلیل نوسانات نرخ ارز و شرایط اقتصادی کشور ممکن است تغییر کند و این تغییرات میتواند بر هزینه نهایی ساخت سازههای فلزی تاثیرگذار باشد.

قیمت میلگرد

- مقدار لازم: ۹-۱۵ کیلوگرم

- قیمت ملزومات: تماس بگیرید

- هزینه نهایی: تماس بگیرید

میلگرد برای تقویت سازه و اجرای دیوار برشی و سقف مورد استفاده قرار میگیرد. برای هر متر مربع زیربنا، ۹ تا ۱۵ کیلوگرم میلگرد مورد نیاز است.

دستمزد جوشکار

- مقدار لازم: برای هر کیلو وزن اسکلت

- قیمت ملزومات: ۷-۵ هزار تومان

- هزینه نهایی: تماس بگیرید

هزینه جوشکاری بر اساس وزن اسکلت فلزی محاسبه میشود. بهطور متوسط، دستمزد جوشکار بین ۵ تا ۷ هزار تومان برای هر کیلوگرم است که هزینه نهایی آن برای هر متر مربع زیربنا ۲,۱۰۰,۰۰۰ تومان میشود.

هزینه دیوار برشی

- مقدار لازم: برای هر متر مربع زیربنا

- قیمت ملزومات: ۱۳۰-۸۰ هزار تومان

- هزینه نهایی: تماس بگیرید

دیوار برشی از مهمترین اجزای سازه فلزی است که هزینه اجرای آن بسته به جنس قالب (چوبی یا فلزی) متفاوت است. با در نظر گرفتن متوسط هزینهها، هزینه نهایی دیوار برشی برای هر متر مربع زیربنا ۸,۴۰۰,۰۰۰ تومان است.

هزینه سقف

- مقدار لازم: برای هر متر مربع زیربنا

- قیمت ملزومات: ۰-۵۰ هزار تومان

- هزینه نهایی: تماس بگیرید

هزینه اجرای سقف نیز به نوع سازه و مصالح مورد استفاده بستگی دارد. هزینه سقف برای هر متر مربع زیربنا بین ۰ تا ۵۰ هزار تومان است که هزینه نهایی آن ۵,۰۰۰,۰۰۰ تومان میشود.

هزینه فونداسیون

- مقدار لازم: برای هر متر مربع زیربنا

- قیمت ملزومات: ۲۰۰-۱۵۰ هزار تومان

- هزینه نهایی: ۱,۵۰۰,۰۰۰ تومان

هزینه فونداسیون شامل اجرای پی و شالوده ساختمان میشود. هزینه اجرای فونداسیون برای هر متر مربع زیربنا بین ۱۵۰ تا ۲۰۰ هزار تومان است که هزینه نهایی آن ۱,۵۰۰,۰۰۰ تومان میشود.

جمعبندی هزینهها

- حداقل هزینه ساخت اسکلت فلزی برای هر متر مربع زیربنا: ۲۱,۰۰۰,۰۰۰ تومان

- حداکثر هزینه ساخت اسکلت فلزی برای هر متر مربع زیربنا: ۲۸,۰۰۰,۰۰۰ تومان

قیمت اسکلت فلزی به عواملی مانند نوع مصالح، نوع اسکلت (جوشی یا پیچ و مهرهای)، نرخ دستمزد و قیمت روز آهن بستگی دارد. با در نظر گرفتن این عوامل، میتوان هزینه ساخت اسکلت فلزی را برآورد کرد.

فرآیند اجرای پروژه سازه فلزی

گام به گام فعالیت ها؛ از طراحی تا اجرا

مجموعه مراحل و گام ها در راستای طراحی تا اجرا و پیاده سازی پروژه های مرتبط با سازه های فلزی، اسکلت فلزی، سوله سازی، سازه های خرپایی و...

تهیه نقشه

بعد از طراحی سازه جهت تامین آهن آلات مورد نیاز، نقشه های شاپ و متریال لیست تهیه میگردد.

برش و مونتاژ

پس از تهیه نقشه برش، ورق ها به واحد برش کاری (برش سرد و گرم) تحویل داده شده تا پس از برش کاری، تمامی قطعات برش خورده تحویل واحد مونتاژ میگردد.

جوش کاری

بعد از مونتاژ قطعات فرآیند جوشکاری بنا به نیاز پروژه با دستگاه اتوماتیک زیر پودری و CO2 انجام میگیرد.

تمیز کاری و رنگ

عملیات تمییز کاری با دو روش دستی و سند بلاست روی قطعات اجرا شده و در نهایت رنگ آمیزی قطعات با دستگاه با ضخامت های مختلف

بسته به نیاز پروژه اجرا و برای نصب در پروژه آماده میگردد .

مراحل اجرا و نصب اسکلت فلزی

سازههای فلزی به دلیل ویژگیهای منحصر به فرد خود، مزایای بسیاری را برای ساختمان سازان فراهم میکنند. در اینجا به برخی از این مزایا اشاره میکنیم:

۱- خاکبرداری و آمادهسازی زمین:

اولین قدم در ساخت اسکلت فلزی، خاکبرداری و آمادهسازی دقیق زمین است. این فرآیند شامل بررسی نوع خاک و انجام آزمایشهای لازم برای تعیین مشخصات فنی محل پروژه میباشد.

۲- اجرای فونداسیون:

پس از خاکبرداری، مرحله بعدی اجرای بتن و قالببندی برای فونداسیون است. در این مرحله، استحکام و دوام کلی سازه تضمین میشود.

۳- نصب بولتهای صفحه ستون:

نصب دقیق بولتهای صفحه ستون بسیار حیاتی است، زیرا این بولتها باید به طور کامل با نقشههای ساختمانی همراستا باشند تا اطمینان حاصل شود که ستونها به درستی محکم میشوند.

۴- نصب ستونها و تیرها:

نصب ستونها و تیرها نقش کلیدی در تحمل بارهای سازه دارد. این مرحله با دقت بالا و تحت نظارت دقیق مهندسین اجرا میشود.

۵- اجرای مهاربندها:

مهاربندها برای مقاومت در برابر نیروهای جانبی مانند زلزله و باد طراحی شدهاند. این بخش از اسکلت فلزی، استحکام کلی سازه را افزایش میدهد.

ساخت اسکلت فولادی با پیچ و مهره: روشی مدرن و کارآمد

سازههای فلزی به دلیل ویژگیهای منحصر به فرد خود، مزایای بسیاری را برای ساختمان سازان فراهم میکنند. در اینجا به برخی از این مزایا اشاره میکنیم:

۱- تولید و آمادهسازی قطعات:

در این روش، تمام قطعات اسکلت فولادی از قبیل تیرها، ستونها، و دیگر اجزای سازهای در کارگاه یا کارخانه تولید و به طور کامل رنگآمیزی میشوند. این امر امکان کنترل کیفیت بالاتری را فراهم میآورد و از خطاهای محلی جلوگیری میکند.

۲- حمل و نقل به محل پروژه:

پس از تولید، قطعات در اندازههایی که با وسایل نقلیه حمل متناسب باشند برش داده شده و به محل پروژه منتقل میشوند. این روش اطمینان میدهد که اسکلت فولادی به سرعت و بدون نیاز به اصلاحات در محل، نصب گردد.

۳- نصب بولتهای صفحه ستون:

نصب دقیق بولتهای صفحه ستون بسیار حیاتی است، زیرا این بولتها باید به طور کامل با نقشههای ساختمانی همراستا باشند تا اطمینان حاصل شود که ستونها به درستی محکم میشوند.

۴- مونتاژ و نصب در محل:

مونتاژ اسکلت فولادی در محل پروژه به سرعت و با دقت بالا انجام میشود. اجزای مختلف با پیچ و مهره به هم متصل میشوند که این امر به تسریع روند ساخت و کاهش هزینههای کارگری کمک شایانی میکند.

مزایای سازههای فلزی سبک

سرعت بالای اجرا و نصب سازههای سبک:

سیستم سبک سازی سازه ها به دلیل سرعت بالا در اجرا، امکان بازگشت سرمایه را در کوتاهترین زمان ممکن فراهم میکند. به عنوان مثال، احداث یک سازه چهار طبقه با زیربنای هزار متر مربع تنها به ۱۲۰ روز کاری نیاز دارد.

کیفیت برتر و یکنواختی سازههای سبک:

مقاطع فلزی در کارخانه تولید و توسط متخصصان مجرب نصب میشوند، که کیفیت نهایی را افزایش داده و نتیجهای به مراتب بهتر از روشهای سنتی ارائه میدهد.

کاهش نیروی زلزله به دلیل سبکی سازههای فلزی:

وزن کلی سازههای فلزی سبک به مراتب کمتر از سازههای سنتی است، که به کاهش نیروهای وارده در اثر زلزله کمک میکند.

کیفیت بالا در اجرای اتصالات سازههای فلزی:

در مقایسه با ساختوساز سنتی که کیفیت اتصالات گاهی اوقات پایین است، سیستم سبک سازی از دقت بالایی در اتصالات برخوردار است که این امر موجب کاهش خطر خرابی در زلزله میشود.

کاهش مصرف انرژی در سازههای سبک:

به دلیل عایقبندی بهتر و کنترل شده، سازههای فلزی سبک میزان تبادل انرژی را کاهش میدهند، که این موضوع به کاهش هزینههای بلندمدت کمک میکند.

قابلیت بازیافت سازههای سبک:

اغلب قطعات این سازهها به صورت پیچی نصب میشوند که امکان بازیافت، دمونتاژ و جابجایی آنها را آسان میکند.

سوالات متداول

قبل از نصب اسکلت فلزی، خاکبرداری و آمادهسازی زمین باید انجام شود که شامل بررسی نوع خاک و انجام آزمایشهای لازم برای تعیین مشخصات فنی محل پروژه است.

مراحل نصب شامل اجرای فونداسیون، نصب بولتهای صفحه ستون، نصب ستونها و تیرها و اجرای مهاربندها میباشد. هر مرحله نیازمند دقت بالا و نظارت مهندسی است.

جوشکاری در کارگاه به دلیل کنترل بهتر بر شرایط و محیط کار ترجیح داده میشود. این کار میتواند کیفیت جوشها را افزایش دهد و از خطاهای احتمالی بکاهد.

ازرسیهای دقیق شامل آزمونهای رادیوگرافی، فراصوتی و مواد نافذ برای تایید کیفیت جوشها انجام میشود. این آزمونها به تضمین بیعیب و نقص بودن جوشها و استحکام اتصالات کمک میکنند.

استفاده از این روش سرعت بالایی در اجرا دارد و دقت فوقالعادهای در مونتاژ اجزاء فراهم میکند. همچنین، این روش کاهش هزینههای کارگری و امکان بازیافت سازه در آینده را ممکن میسازد.