اسکلت فلزی یکی از اصلیترین انتخابها در پروژههای ساختمانی امروز است؛ این سیستم سازهای میتواند زمان اجرای پروژه را تا ۳۰٪ کاهش دهد و در عین حال ظرفیت تحمل بارهای جانبی مثل زلزله و باد را بهطور چشمگیری افزایش دهد. گزارشها نشان میدهد بیشتر ساختمانهای بلندمرتبه جهان با اسکلت فلزی ساخته میشوند، چرا که این روش علاوه بر کاهش زمان پروژه، کنترل کیفی دقیقتری هم فراهم میکند. در این مطلب، روند طراحی و ساخت اسکلت فلزی و نصب و اجرای آن را به صورت شفاف و کاربردی مرور خواهیم کرد تا ابزاری برای تصمیمگیری بهتر شما باشد.

مراحل ساخت اسکلت فلزی در کارخانه

فرآیند ساخت اسکلت فلزی در کارخانه یکی از حساسترین و دقیقترین مراحل اجرای پروژههای عمرانی است. کیفیت قطعات تولیدی در این مرحله، تضمینکننده دوام و ایمنی کل سازه خواهد بود.

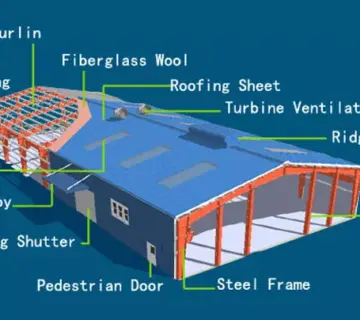

پیش از مطالعه ادامه ی مقاله، میتوانید مراحل ساخت اسکلت فلزی یا سازه ی فلزی را در انیمیشن زیر به خوبی مشاهده کنید:

در ادامه، مراحل اصلی تولید در کارخانه را بهصورت کامل بررسی میکنیم:

طراحی و نقشه شاپ (Shop Drawing)

- قبل از هر چیز، تیم مهندسی نقشههای اجرایی را بر اساس پلان معماری و سازه تهیه میکند.

- این نقشهها شامل جزئیات برش تیرآهن، محل سوراخکاری، نوع اتصالات (پیچ و مهره یا جوش)، و موقعیت دقیق هر قطعه هستند.

- هدف اصلی نقشه شاپ: کاهش خطای انسانی در تولید و افزایش سرعت نصب در کارگاه.

نکته مهم: طبق آییننامه AISC و مبحث دهم مقررات ملی ساختمان، هرگونه تغییر در ابعاد یا اتصالات باید قبل از تولید قطعات در نقشه شاپ تأیید شود.

تهیه و برش متریال

- متریال اصلی شامل تیرآهن، ناودانی، نبشی و ورق فولادی از کارخانههای معتبر تأمین میشود.

- عملیات برش با دستگاههای CNC یا گیوتین انجام میگیرد تا دقت میلیمتری تضمین شود.

- استفاده از دستگاههای اتوماتیک باعث کاهش ضایعات فولادی و کنترل هزینهها میشود.

مزیت: دقت بالا در برش = کاهش خطا در نصب نهایی.

سوراخکاری، جوشکاری و مونتاژ اولیه

- در اسکلت پیچ و مهرهای، سوراخکاری ورقها و تیرها با دستگاههای CNC Drill انجام میشود.

- در اسکلت جوشی، عملیات جوشکاری (MIG, SMAW, CO2) بر اساس نوع اتصال انجام میگیرد.

- مونتاژ اولیه (Pre-Assembly) در کارخانه صورت میگیرد تا از صحت ابعاد و اتصالات اطمینان حاصل شود.

استفاده از پیچهای A325 یا A490 میتواند مقاومت برشی تا ۱۲۰ کیلو نیوتن را فراهم کند.

رنگآمیزی و پوشش ضدزنگ

- پس از آمادهسازی قطعات، عملیات سندبلاست برای زدودن زنگ و آلودگیها انجام میشود.

- سپس رنگآمیزی با پرایمر ضدزنگ (معمولاً رنگ قرمز اکسید آهن) صورت میگیرد.

- در پروژههای خاص، پوششهای گالوانیزه گرم یا اپوکسی برای افزایش دوام و مقاومت در برابر رطوبت و خوردگی استفاده میشود.

نکته: ضخامت پوشش ضدزنگ معمولاً بین ۶۰ تا ۸۰ میکرون در نظر گرفته میشود.

خلاصه جدول مراحل تولید در کارخانه ساخت اسکلت فلزی

| مرحله | فعالیت اصلی | زمان تقریبی برای هر تن فولاد | توضیحات |

| طراحی نقشه شاپ | تهیه نقشههای دقیق اجرایی | ۲ تا ۵ روز | وابسته به حجم پروژه |

| تهیه و برش متریال | برش تیرآهن، ورق و نبشی | ۱ روز | با دستگاه CNC یا گیوتین |

| سوراخکاری و جوشکاری | ایجاد سوراخها و اتصال اجزا | ۲ تا ۳ روز | شامل تست جوش و کنترل کیفیت |

| مونتاژ اولیه | سرهمبندی آزمایشی قطعات | ۱ روز | کاهش خطا در محل پروژه |

| رنگآمیزی و پوشش | سندبلاست + رنگ ضدزنگ | ۱ تا ۲ روز | پوشش ضدزنگ یا اپوکسی |

کارخانه ساخت اسکلت فلزی نقشی حیاتی در کیفیت نهایی سازه ایفا میکند. هرچه دقت در نقشه شاپ، برش، جوشکاری و پوششدهی بیشتر باشد، در محل پروژه زمان نصب کوتاهتر، هزینهها کمتر و ایمنی نهایی سازه بالاتر خواهد بود.

آمادهسازی سایت و اجرای فونداسیون

فونداسیون در واقع پایه و ستون فقرات هر سازه فلزی است؛ اگر این بخش بهدرستی اجرا نشود، حتی بهترین اسکلت فلزی هم دچار نشست و مشکلات جدی خواهد شد. به همین دلیل آمادهسازی سایت و اجرای فونداسیون باید با دقت و طبق استانداردها انجام گیرد.

| مرحله | فعالیت اصلی | زمان تقریبی | نکات کلیدی |

| خاکبرداری | گودبرداری تا تراز مشخصشده | ۲–۵ روز | بررسی ژئوتکنیک و زهکشی |

| بتن مگر | ایجاد سطح یکنواخت | ۱ روز | عیار پایین، حدود ۱۵۰ کیلوگرم سیمان |

| قالببندی | آمادهسازی برای بتن اصلی | ۱–۲ روز | مقاومت قالب در برابر فشار بتن |

| آرماتوربندی و بتنریزی | اجرای میلگردها و بتن اصلی | ۳–۷ روز | عیار بتن ۳۵۰–۴۰۰، ویبره دقیق |

| نصب بولتهای انکر | جایگذاری بولت با شابلون | ۱ روز | کنترل دقیق با تئودولیت |

| عملآوری بتن | حفظ رطوبت بتن | حداقل ۷ روز | رسیدن به ۷۰٪ مقاومت بتن |

در ادامه، مراحل اصلی این بخش را بهصورت کاربردی و گامبهگام مرور میکنیم:

خاکبرداری و تسطیح زمین

- اولین مرحله پس از تحویل نقشههای اجرایی، خاکبرداری طبق تراز مشخصشده در نقشه است.

- عمق خاکبرداری بر اساس گزارش ژئوتکنیک خاک تعیین میشود (مثلاً در خاکهای سست نیاز به عمق بیشتر یا شمعکوبی است).

- تسطیح زمین باید با دقت بالا انجام شود تا بار بهطور یکنواخت به زمین منتقل گردد.

- در زمینهای مرطوب یا رسی، زهکشی و ایجاد لایه شن و ماسه برای جلوگیری از نشست ناهمگون ضروری است.

نکته اجرایی: برای جلوگیری از لغزش خاک در دیوارههای گود، باید از سیستمهای مهاربندی (مانند نیلینگ یا سپرکوبی) استفاده شود.

قالببندی و بتنریزی فونداسیون

- پس از خاکبرداری، بتن مگر (بتن با عیار پایین، معمولاً ۱۵۰ کیلوگرم سیمان در مترمکعب) در کف اجرا میشود تا سطحی صاف و یکنواخت برای آرماتوربندی فراهم گردد.

- قالببندی معمولاً با تختههای چوبی یا قالب فلزی انجام میشود و باید در برابر فشار بتن مقاومت کافی داشته باشد.

- آرماتوربندی طبق نقشه سازهای انجام شده و سپس بتن اصلی فونداسیون (با عیار ۳۵۰–۴۰۰ کیلوگرم سیمان) ریخته میشود.

- عملآوری بتن (Curing) حداقل به مدت ۷ روز باید انجام شود تا مقاومت لازم به دست آید.

تحقیقات نشان میدهد بتن در ۷ روز حدود ۷۰٪ مقاومت نهایی خود را کسب میکند و رسیدن به مقاومت کامل حدود ۲۸ روز زمان میبرد.

نصب بولتهای انکر و کنترل تراز

- پیش از بتنریزی نهایی، بولتهای انکر (Anchor Bolts) در قالبها قرار داده میشوند تا صفحه ستون (Base Plate) اسکلت فلزی روی آنها بسته شود.

- بولتها باید با شابلون فلزی دقیق نصب شوند تا محل قرارگیری ستونها بدون خطا باشد.

- کنترل تراز و شاقول بودن بولتها با تئودولیت یا دوربین نقشهبرداری الزامی است. کوچکترین خطا در این بخش میتواند باعث انحراف کل اسکلت شود.

- پس از نصب، اطراف بولتها با ملات پر میشود تا در جای خود محکم شوند.

نکته اجرایی مهم: فاصله بین صفحه ستون و بتن باید با ملات گروت پر شود تا تماس کامل و انتقال بار بهدرستی انجام گیرد.

اجرای دقیق فونداسیون تضمین میکند که اسکلت فلزی بدون نشست، انحراف یا ضعف سازهای اجرا شود. خاکبرداری اصولی، بتنریزی استاندارد و نصب دقیق بولتهای انکر سه رکن اصلی در این مرحله هستند. توجه به این موارد نهتنها ایمنی سازه را بالا میبرد، بلکه هزینههای اصلاح و دوبارهکاری را نیز به حداقل میرساند.

حمل و نصب و اجرای اسکلت فلزی در محل

پس از آمادهسازی فونداسیون و نصب بولتهای انکر، نوبت به حساسترین بخش پروژه میرسد: حمل و نصب اسکلت فلزی در کارگاه. هر خطا در این مرحله میتواند هزینههای سنگین و حتی خطرات جانی در پی داشته باشد. بنابراین، رعایت اصول حمل، انبارش، نصب و کنترل کیفیت اهمیت حیاتی دارد.

حمل و انباردهی ایمن قطعات

- قطعات تولیدشده در کارخانه (تیرها، ستونها، مهاربندها) باید با جرثقیل و تریلی به محل پروژه منتقل شوند.

- قطعات باید برچسبگذاری شوند تا در هنگام نصب، اشتباه در جایگذاری رخ ندهد.

- در محل پروژه، انباردهی روی بلوکهای بتنی یا پالتهای فلزی انجام میشود تا تماس مستقیم با خاک و رطوبت نداشته باشند.

- فاصله قطعات در انبار باید طوری باشد که جرثقیل بهراحتی بتواند آنها را جابهجا کند.

نکته ایمنی: استفاده از تسمههای استاندارد و بررسی سالمبودن جرثقیل قبل از جابهجایی الزامی است.

نصب ستونها و کنترل شاقول

- ابتدا صفحه ستونها (Base Plates) روی بولتهای انکر بسته میشوند.

- ستونها با جرثقیل در محل خود قرار گرفته و با مهره و واشر موقت تثبیت میشوند.

- سپس با دستگاه تئودولیت یا شاقول لیزری وضعیت عمودی ستونها بررسی میشود.

- بعد از تثبیت و شاقولکردن ستونها، مهرهها محکم و ملات گروتریزی زیر صفحه ستون انجام میشود.

اشتباه رایج: بستن مهرهها قبل از کنترل شاقول ← باعث انحراف و کجشدن کل اسکلت.

نصب تیرها، مهاربندها و اتصالات پیچومهرهای

- پس از نصب ستونها، تیرهای اصلی (Main Beams) روی ستونها قرار میگیرند و سپس تیرهای فرعی (Secondary Beams) متصل میشوند.

- در سازههای چندطبقه، نصب تیرها بهصورت مرحلهای از پایین به بالا انجام میشود.

- مهاربندهای فلزی (Bracings) نصب میشوند تا اسکلت در برابر نیروهای جانبی (باد و زلزله) پایدار گردد.

- اتصالات بسته به نوع طراحی، بهصورت پیچ و مهرهای (A325, A490) یا جوشی انجام میشوند.

نکته کاربردی: اتصالات پیچومهرهای سرعت نصب را تا ۴۰٪ افزایش میدهند و قابلیت بازبینی بیشتری دارند.

بازرسی کیفیت جوش و پیچها

- تمام جوشها باید توسط بازرس جوش بررسی شوند (روشهای تست غیرمخرب NDT مثل UT، MT و PT).

- پیچها باید با ترکمتری (Torque Wrench) کنترل شوند تا به گشتاور استاندارد برسند.

- پیچهای نیمهمحکم (Snug Tight) و پرمقاومت (Fully Tightened) باید طبق استاندارد AISC و مبحث دهم مقررات ملی اجرا شوند.

- هر اتصال معیوب (جوش ناقص یا پیچ نیمهمحکم) باید اصلاح شود، زیرا در برابر بارهای لرزهای بهسرعت دچار شکست میشود.

جدول خطاهای رایج در اجرای سازه فلزی و راهحلها

| خطای رایج | پیامد | راهحل پیشنهادی |

| نصب ستون بدون کنترل شاقول | کجشدن کل سازه | استفاده از تئودولیت و تثبیت موقت ستونها |

| محکمکردن پیچها بدون ترکمتری | کاهش مقاومت اتصال | کنترل با ترکمتری طبق استاندارد AISC |

| جوشکاری بدون پیشگرم در ضخامتهای بالا | ترکخوردگی جوش | پیشگرم فلز تا ۱۲۰–۱۵۰ درجه پیش از جوش |

| انباردهی قطعات روی خاک مرطوب | زنگزدگی و ضعف مقاومت | انبار روی پالت یا بلوک بتنی با پوشش مناسب |

| نصب مهاربندها در انتهای پروژه | ضعف در برابر نیروهای جانبی | نصب مهاربند همزمان با تیرها و ستونها |

حمل و نصب اسکلت فلزی نیازمند دقت، هماهنگی تیمی و کنترل مداوم کیفیت است. رعایت اصول ایمنی در حمل، کنترل شاقول ستونها، نصب صحیح تیرها و مهاربندها، و بازرسی نهایی جوش و پیچها تضمین میکند که اسکلت سازه نهتنها ایستایی اولیه را داشته باشد، بلکه در برابر بارهای جانبی نیز مقاوم و پایدار بماند.

مدت زمان و هزینه ساخت اسکلت فلزی

مدت زمان اجرای اسکلت فلزی به عوامل مختلفی بستگی دارد. مهمترین عامل تعداد طبقات است؛ بهطور معمول، برای یک ساختمان ۵ طبقه اسکلت فلزی، حدود ۳۰ تا ۴۵ روز زمان لازم است. علاوه بر آن، ظرفیت و توان تولید کارخانه نقش مهمی دارد؛ کارخانجات مجهز میتوانند تا ۲۰۰ تن اسکلت فلزی را در ماه تولید کنند، در حالی که کارگاههای کوچک سرعت کمتری دارند. شرایط آبوهوایی نیز بر پیشرفت کار مؤثر است؛ بارندگی یا سرمای شدید میتواند فرآیند بتنریزی و نصب اسکلت را به تعویق بیندازد.

هزینه تقریبی ساخت (ریالی و دلاری)

هزینه ساخت اسکلت فلزی ترکیبی از قیمت فولاد، دستمزد اجرا، حملونقل و پوششهای ضدزنگ است. بهطور تقریبی:

- هزینه ساخت اسکلت فلزی بهازای هر متر مربع زیر بنا بین ۳ تا ۵ میلیون تومان (در ۱۴۰۴) متغیر بوده؛ که بسته به روش اجرایی (جوشی یا پیچومهرهای)، نوع مصالح و پیچیدگی طراحی میتواند تغییر کند.

- برای یک سازه ۵ طبقه با اسکلت حدود ۱۵۰ تن، هزینه دستمزد بین ۳ تا ۳. ۷ میلیارد تومان متغیر خواهد بود.

- در بازار جهانی، هزینه اجرای اسکلت فلزی حدود ۳۵۰ تا ۵۰۰ دلار به ازای هر تن تخمینزده میشود.

مزایا و معایب ساخت اسکلت فلزی نسبت به سایر سازهها

مزایا

- سرعت اجرا: اسکلت فلزی در مقایسه با بتنی تا ۳۰٪ سریعتر نصب میشود.

- ایمنی بالا: رفتار سازههای فلزی در برابر زلزله و بارهای جانبی بسیار بهتر است.

- امکان توسعه: در صورت نیاز، طبقات جدید بهراحتی قابل اضافهشدن هستند.

- کیفیت کنترلشده: ساخت در کارخانه باعث کاهش خطای انسانی و افزایش کیفیت میشود.

معایب

- هزینه بیشتر: بهدلیل قیمت بالای فولاد، اسکلت فلزی معمولاً گرانتر از بتنی تمام میشود.

- نیاز به کنترل جوش دقیق: کیفیت جوش و اتصالات باید مرتب تست شود، در غیر این صورت ضعف جدی ایجاد خواهد شد.

- زنگزدگی: در مناطق مرطوب نیاز به پوششهای ضدخوردگی ویژه دارد.

مقایسه اسکلت فلزی و بتنی

| ویژگیها | اسکلت فلزی | اسکلت بتنی |

| سرعت اجرا | بسیار سریع | کندتر |

| هزینه | بالاتر | کمتر |

| مقاومت در زلزله | بالا | متوسط |

| امکان توسعه | آسان | دشوار |

| نیاز به کنترل | بالا | متوسط |

نکات اجرایی و تجربیات میدانی

اشتباهات رایج در نصب اسکلت فلزی

- نصب ستونها بدون کنترل شاقول ← باعث کجشدن کل سازه.

- محکمکردن پیچها بدون ترکمتری ← کاهش مقاومت اتصال.

- انبار کردن قطعات روی خاک مرطوب ← خوردگی سریع فولاد.

توصیههای ایمنی در کارگاه

- استفاده اجباری از کلاه ایمنی، دستکش و کفش ایمنی.

- کنترل جرثقیل و تجهیزات حمل پیش از شروع کار.

- نصب مهاربندها همزمان با تیرها و ستونها برای جلوگیری از واژگونی.

استانداردها و کنترل کیفیت در ساخت اسکلت فلزی

آییننامههای ملی و بینالمللی

- AISC (American Institute of Steel Construction) بهعنوان مرجع جهانی طراحی و اجرای اسکلت فلزی.

- مبحث دهم مقررات ملی ساختمان ایران بهعنوان استاندارد داخلی.

- AWS D1.1 بهعنوان آییننامه جوش سازههای فولادی.

تستهای غیرمخرب (NDT) برای جوش و اتصالات

- تست UT یا Ultrasonic Tes: کشف ترکهای داخلی در جوش.

- تست MT یا Magnetic Particle Test: بررسی ترکهای سطحی.

- تست PT یا Liquid Penetrant Test: آشکارسازی ترکهای سطحی با مایع نافذ.

- تست RT یا Radiographic Test: بررسی کیفیت جوش با اشعه X یا گاما.

جدول تستهای کنترل کیفیت جوش

| تست | کاربرد | مزایا | محدودیت |

| UT | شناسایی ترک داخلی | دقت بالا | نیاز به تجهیزات پیشرفته |

| MT | کشف ترک سطحی | سریع و ساده | فقط روی سطوح مغناطیسی |

| PT | ترکهای سطحی | ارزان و آسان | مناسب فلزات غیرمغناطیسی |

| RT | بررسی کامل جوش | دقیقترین روش | هزینهبر و زمانبر |

سخن آخر

اجرای اسکلت فلزی فرایندی است که دقت در تمام مراحل آن – از طراحی و تولید در کارخانه تا نصب و کنترل کیفیت در محل – اهمیت حیاتی دارد. رعایت استانداردهای ملی و بینالمللی، استفاده از مصالح باکیفیت و انتخاب پیمانکار معتبر تضمین میکند که سازه نهایی ایمن، بادوام و مطابق با نیاز پروژه باشد. در نهایت، توجه به جزئیات کوچک مثل گروتریزی دقیق یا کنترل پیچها همان چیزی است که تفاوت یک اسکلت معمولی با یک سازه پایدار و مقاوم را رقم میزند.

سوالات متداول در مورد ساخت اسکلت فلزی

چه تفاوتی بین اسکلت فلزی جوشی و پیچومهرهای وجود دارد؟

اسکلت جوشی ارزانتر اما نیازمند کنترل دقیق جوش است؛ در حالی که اسکلت پیچومهرهای سریعتر نصب میشود و امکان بازبینی و تعویض قطعات دارد.

مدت زمان اجرای اسکلت فلزی یک ساختمان ۵ طبقه چقدر است؟

بهطور معمول بین ۳۰ تا ۴۵ روز، بسته به ظرفیت تولید کارخانه و شرایط آبوهوایی، طول میکشد.

آیا اسکلت فلزی در برابر زلزله مقاومتر از اسکلت بتنی است؟

بله، به دلیل انعطافپذیری بیشتر فولاد و رفتار بهتر در جذب انرژی لرزهای، سازههای فلزی معمولاً عملکرد بهتری در برابر زلزله دارند.

برای جلوگیری از زنگزدگی اسکلت فلزی چه اقداماتی لازم است؟

استفاده از پوشش ضدزنگ (پرایمر، اپوکسی یا گالوانیزه گرم) و نگهداری صحیح در کارگاه مهمترین راهکارها هستند.

چرا کنترل کیفیت جوش و پیچها اهمیت دارد؟

زیرا کوچکترین نقص در اتصالات میتواند استحکام کل سازه را تحتتأثیر قرار دهد. تستهای غیرمخرب (NDT) برای اطمینان از کیفیت اجرا استفاده میشوند.

آیا امکان اضافهکردن طبقات به اسکلت فلزی وجود دارد؟

بله، یکی از مزایای اصلی اسکلت فلزی همین انعطاف در توسعه سازه است؛ البته باید طراحی اولیه این قابلیت را در نظر گرفته باشد.

چه عواملی باعث افزایش هزینه اسکلت فلزی میشوند؟

افزایش قیمت فولاد، استفاده از پوششهای ویژه ضدخوردگی، پیچهای پرمقاومت و همچنین حمل و نصب در پروژههای بزرگ.

تفاوت اصلی در زمان ساخت اسکلت فلزی و بتنی چیست؟

اسکلت فلزی معمولاً ۲۰ تا ۳۰ درصد سریعتر از اسکلت بتنی اجرا میشود؛ دلیلش تولید کارخانهای و نصب سریعتر است.

برای انتخاب پیمانکار ساخت اسکلت فلزی به چه نکاتی توجه کنیم؟

رزومه پروژههای قبلی، تیم فنی متخصص، توان تولید کارخانه، رعایت استانداردهای ملی و ارائه ضمانتنامه کیفیت از مهمترین معیارها هستند

اولین نفر باشید که نظرتان را ثبت می کنید