سوله سبک سازهای فلزی است که با طراحی مهندسی و استفاده از مقاطع بهینه، وزن کلی اسکلت را تا حدود ۵۰ درصد نسبت به سولههای معمولی کاهش میدهد، بدون آنکه از استحکام یا دوام آن کاسته شود. این نوع از سوله بهدلیل کاهش مصرف فولاد، فونداسیون کوچکتر، نصب سریعتر و هزینه ساخت سوله کمتر، به انتخاب اول در ساخت کارخانهها، انبارها، سالنهای ورزشی و گلخانهها تبدیل شده است. در سولههای سبک، طراحی خرپایی و استفاده از مقاطع لولهای یا قوسی باعث توزیع متعادل نیرو و افزایش مقاومت در برابر باد و زلزله میشود.

سوله سبک چیست و چه تفاوتی با سولههای معمولی دارد؟

سوله سبک نوعی سازه فلزی صنعتی است که در آن طراحی و ساخت اجزا به گونهای انجام میشود که وزن کلی اسکلت فولادی به طور چشمگیری کاهش یابد، بدون آنکه از مقاومت، پایداری یا ایمنی سازه کاسته شود.

در طراحی سوله سبک، اعضا معمولاً با مقاطع بهینه و ورقهای فولادی نازکتر ساخته میشوند. این اجزا با طراحی خرپایی یا قوسی، توزیع نیروهای وارد بر سازه را به شکلی مؤثر انجام میدهند. در مقابل، سولههای سنگین سنتی از تیرورقهای ضخیم و اتصالات سنگینتری استفاده میکنند که باعث افزایش وزن و هزینه تمامشده میشود. جدول مقایسه سوله سبک و سنگین:

| ویژگی | سوله سبک | سوله سنگین |

| وزن سازه | حدود ۳۰ تا ۵۰٪ کمتر | سنگینتر و پرمصرف در فولاد |

| نوع مقاطع | خرپایی، لولهای، قوسی | تیرورقهای سنگین و متداول |

| سرعت اجرا | بسیار سریعتر (تا ۲ برابر) | کندتر به دلیل جوشکاری سنگین |

| هزینه ساخت و نصب | کمتر بهواسطه کاهش وزن و حمل آسان | بالاتر به علت مصرف فولاد و زمان ساخت |

| دهانه قابل پوشش | تا حدود ۷۰ متر بدون ستون میانی | معمولاً کمتر از ۴۰ متر |

| کاربردها | سوله صنعتی، انبار، گلخانه، سالن ورزشی | سوله کارخانههای بزرگ و سنتی |

| پایداری در برابر باد و زلزله | بالا به دلیل طراحی مهندسی خرپایی | وابسته به ضخامت و اتصالات |

انواع سوله سبک

امروزه چند نوع متداول از سوله های سبک جدید وجود دارد که هرکدام با توجه به نوع کاربری، دهانه، شرایط اقلیمی و بودجه پروژه انتخاب میشوند. در ادامه، مهمترین انواع سوله سبک را معرفی میکنیم.

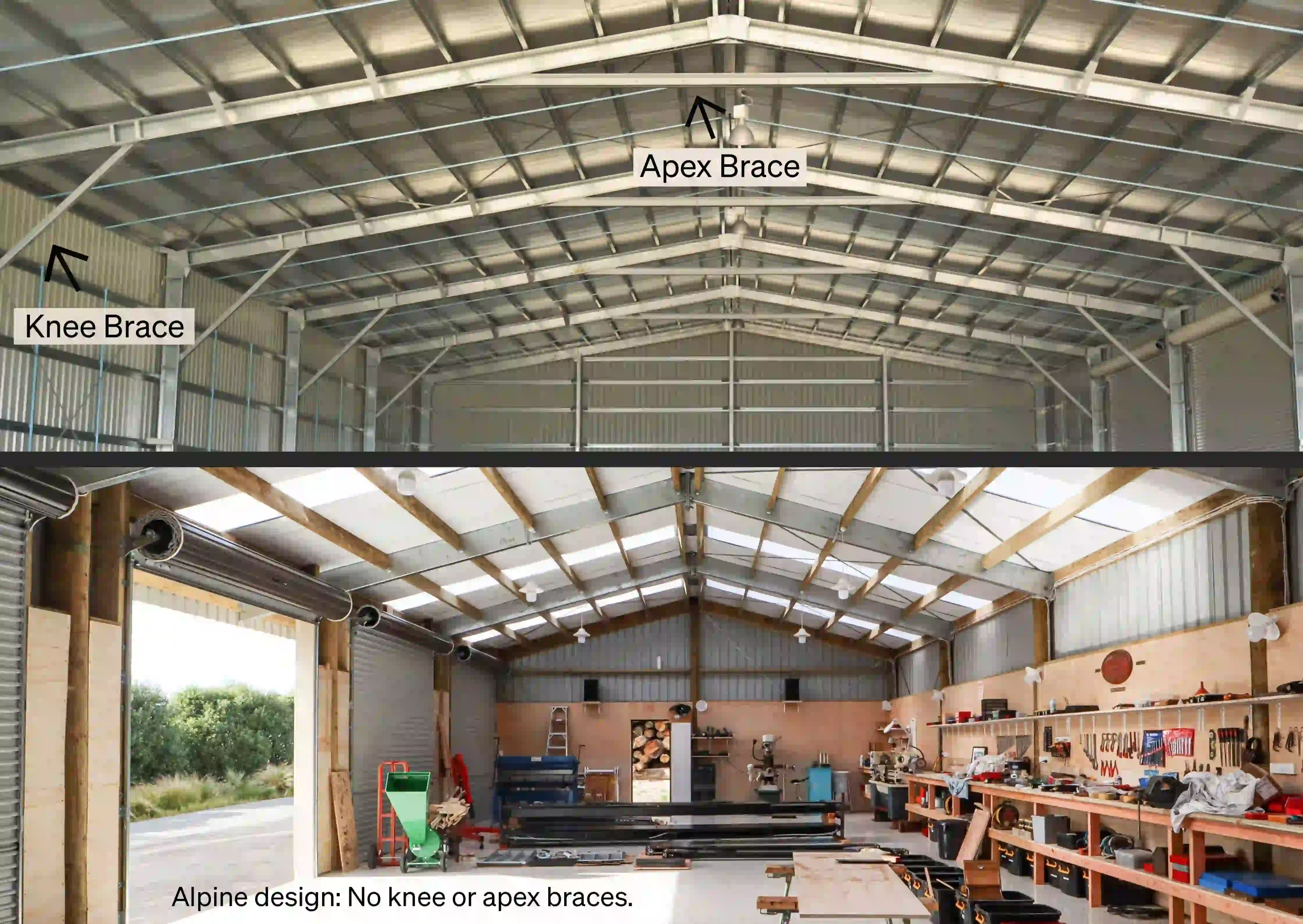

سوله خرپایی سبک (Truss Type)

در این نوع، بهجای استفاده از تیرورق سنگین، از شبکهای مثلثیشکل از اعضای فولادی استفاده میشود که بارها را بهصورت متقارن در سراسر دهانه توزیع میکند. این ساختار باعث میشود با مصرف فولاد کمتر، مقاومت بالاتری نسبت به وزن بهدست آید. ویژگیها:

- دهانه قابل پوشش: تا ۷۰ متر بدون ستون میانی

- مصرف فولاد: تا ۴۰٪ کمتر از سوله تیرورقی

- مقاومت بالا در برابر باد و برف

- مناسب برای سولههای صنعتی، ورزشی و انبارهای بزرگ

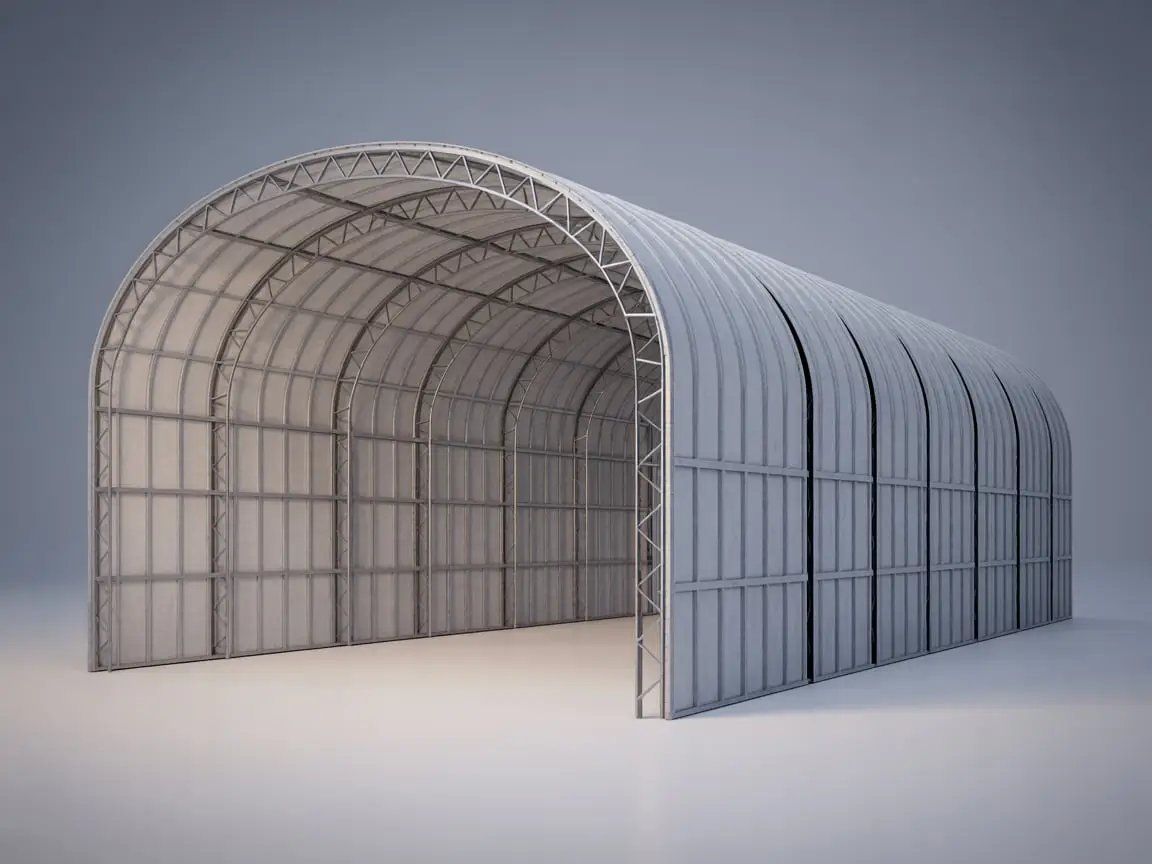

سوله UBM (قوسی بدون ستون)

UBM مخفف Universal Building Machine است؛ فناوریای که به کمک دستگاه رولفرمینگ مخصوص، ورقهای فولادی را در محل پروژه به شکل قوس در میآورد و بدون ستون میانی به هم متصل میکند. این نوع از سوله های قوسی برای پروژههایی با زمان اجرای بسیار کوتاه و نیاز به دهانههای بلند گزینهای ایدهآل است. ویژگیها:

- سرعت نصب فوقالعاده بالا (چند روز برای یک سوله کامل)

- بدون نیاز به اسکلت داخلی سنگین

- مقاومت بالا در برابر باد و بار برف

- مناسب برای سولههای موقت، انبارها و سالنهای تولید

(شرکت تاورلند در زمینه ساخت سوله UBM فعالیتی ندارد)

سوله HSS (مقاطع توخالی سبک)

در این نوع، از مقاطع توخالی فولادی (Hollow Structural Sections) برای ساخت ستونها و تیرها استفاده میشود. این مقاطع ضمن حفظ مقاومت، وزن بسیار کمی دارند و ظاهر سازه را مدرنتر میکنند. ویژگیها:

- کاهش وزن تا ۳۰٪ نسبت به مقاطع I شکل

- استحکام پیچشی بالا

- مناسب برای سازههایی با ظاهر معماری خاص

- دوام بیشتر در برابر خوردگی بهدلیل سطح مقطع بسته

در پروژههای صنعتی با محیط مرطوب یا خورنده، استفاده از HSS بهدلیل کاهش سطح تماس فولاد با هوا، دوام سازه را بهطور چشمگیری افزایش میدهد.

سوله لولهای سبک (Pipe Truss)

در این مدل، اعضای خرپا بهصورت لولهای گرد طراحی میشوند تا در برابر خمش و پیچش عملکرد بهتری داشته باشند. سولههای لولهای بیشتر برای پروژههایی با بار دینامیکی بالا (مانند سالنهای ورزشی یا کارگاههای پرتحرک) کاربرد دارند. ویژگیها:

- زیبایی بصری بالا و طراحی معماری ظریفتر

- مقاومت بالا در برابر ارتعاش و نیروهای متناوب

- مصرف فولاد پایین و سهولت در تولید انبوه

مراحل ساخت سوله سبک

ساخت و اجرای سوله سبک فرآیندی چندمرحلهای است که از طراحی دقیق تا نصب نهایی در محل پروژه را شامل میشود.

۱. طراحی اولیه و تأیید نقشهها

پس از مطالعات اولیه، نقشههای سازهای شامل پلان، مقاطع و جزئیات اتصالات تهیه میشوند. در این مرحله پارامترهایی مانند ابعاد دهانه، ارتفاع، نوع سقف و بارهای وارد بر سازه مشخص میگردند.

۲. برش و آمادهسازی مقاطع فولادی در کارخانه

در کارگاه تولید، مقاطع لولهای، قوطی یا پروفیلهای Z و C مطابق نقشهها برش CNC میخورند. کوچکترین خطای زاویه در مقاطع خرپایی میتواند کل تراز سقف را تغییر دهد. قطعات برشخورده پس از آنکه سوراخکاری و پانچ شدند، آماده مونتاژ میشوند.

۳. مونتاژ اولیه (پیشنصب) در کارگاه تولید

در این مرحله، اجزای اصلی شامل تیرها، خرپاها و ستونها با اتصالات پیچومهرهای مونتاژ اولیه میشوند تا از دقت اندازهها اطمینان حاصل گردد. اتصالات طبق نقشههای سازه باید با گرید پیچ ۸.۸ یا ۱۰.۹ بسته شوند و گشتاور مشخصی داشته باشند.

۴. رنگآمیزی و ضدزنگ قطعات

پس از پیشمونتاژ، تمام قطعات با رنگ اپوکسی یا پلییورتان ضدخوردگی پوشش داده میشوند. در مناطق مرطوب یا صنعتی، استفاده از رنگ اپوکسی دو جزئی یا گالوانیزه گرم توصیه میشود.

سایت steelprogroup درباره فولاد سبک مینویسد:

“قابهای فولادی مدرن با اقدامات پیشرفته ضد زنگ، مانند گالوانیزه یا پوششهای روی-آلومینیوم، ارائه میشوند که آنها را در برابر خوردگی بسیار مقاوم میکند. بازرسیهای منظم و طراحی مناسب، دوام طولانی مدت را تضمین میکند.”

۵. آمادهسازی فونداسیون در محل پروژه

در زمین پروژه، عملیات خاکبرداری و آرماتوربندی فونداسیون انجام میشود. به دلیل وزن پایین سوله، معمولاً از فونداسیون نواری یا منفرد با عمق کمتر از یک متر استفاده میشود. پلیتهای فولادی بیسپلیت پیش از بتنریزی نصب و تراز میشوند تا ستونها دقیقاً روی محور قرار گیرند.

۶. حمل و نصب سازه در محل پروژه

قطعات سوله با تریلی یا کامیون به محل منتقل میشوند و با جرثقیل مونتاژ میگردند. اتصالات باید با آچار ترکمتر بسته شوند تا از گشتاور استاندارد اطمینان حاصل شود.

۷. نصب پوشش سقف و دیوارهها

پوشش سقف معمولاً از ساندویچ پانل پلییورتان، ورق گالوانیزه یا آلوزینک انتخاب میشود. به دلیل سبک بودن اسکلت، نباید از پوششهای سنگین یا چندلایه استفاده شود. برای کنترل دما و رطوبت داخلی، عایق حرارتی و نوار درزگیر در زیر سقف نصب میشود.

۸. کنترل نهایی، بازرسی و تحویل پروژه

در پایان کار، کارشناسان کنترل کیفیت (QC) و مهندس ناظر، موارد زیر را بررسی میکنند:

- تراز کلی سازه و انحراف مجاز ستونها

- بسته بودن اتصالات و عدم لقی در پیچها

- اجرای کامل رنگ و پوشش ضدزنگ

- رعایت جزئیات نقشههای اجرایی

پس از تأیید نهایی، سازه به کارفرما تحویل داده شده و آماده بهرهبرداری است.

سوله های سبک جدید؛ تکنولوژی و نوآوری در ساخت

در سالهای اخیر، صنعت سازههای فلزی بهویژه در بخش سولههای صنعتی سبک دچار تحول بنیادین شده است. در ادامه، مهمترین فناوریهای بهکاررفته در ساخت سوله سبک جدید را بررسی میکنیم.

۱. سیستم PEB (Pre-Engineered Building): ل اجزای سازه بر اساس محاسبات مهندسی دقیق در کارخانه تولید و در محل پروژه مونتاژ میشود.

۲. سیستم UBM (Universal Building Machine): سیستم کاملاً خودکار است که با استفاده از دستگاه رولفرمینگ، ورقهای فولادی را در محل پروژه به شکل قوس در میآورد.

۳. سیستم LSF (Light Steel Frame): از ورقهای فولادی نازک با مقاطع سرد نوردشده (Cold-Formed) استفاده میشود.

۴. فناوریهای پوشش نوین: استفاده از پوششهای چندلایه با خاصیت ضدخوردگی و عایق حرارتی.

کاربرد سوله های سبک جدید در صنایع مختلف

این نوع سازهها پاسخ مناسبی برای نیازهای متنوع صنعتی، کشاورزی و خدماتی هستند و در ادامه رایجترین کاربردهای آن معرفی میشود:

- کارخانهها و واحدهای تولیدی: دهانه باز بدون ستون، نصب جرثقیل سقفی، صرفهجویی تا ۲۵٪ در فولاد و فونداسیون.

- انبارها و مراکز لجستیک: فضای آزاد برای چیدمان کالا، صرفهجویی ۲۰–۳۰٪ در هزینه ساخت، عایقکاری حرارتی مؤثر.

- کشاورزی و دامپروری: مناسب برای گلخانه و مرغداری، سبک، تهویه طبیعی، نصب سریع در زمینهای ضعیف.

- سالنهای ورزشی و فرهنگی: پوشش دهانههای بزرگ (۵۰–۷۰ متر)، مقاوم در برابر باد و برف، فضای یکپارچه.

- نمایشگاهها و سازههای موقت: اجرای سریع، قابلیت جمعآوری و انتقال، استفاده چندباره با هزینه کمتر.

- کارگاههای خدماتی و تعمیرگاهی: مناسب برای فضاهای کوچک، فونداسیون کمعمق، نصب آسان و اقتصادی.

عوامل مؤثر بر قیمت اجرای سوله سبک

قیمت نهایی سوله سبک به طراحی مهندسی، مصالح و شرایط اجرای پروژه بستگی دارد. درک این عوامل به کارفرما کمک میکند تا برآوردی دقیق و واقعی از هزینه ساخت داشته باشد.

- وزن و نوع فولاد: هرچه سازه سبکتر و طراحی بهینهتر باشد، هزینه ساخت کمتر است (تا ۵۰٪ صرفهجویی).

- ابعاد و دهانه سازه: دهانههای بزرگتر و ارتفاع بیشتر یعنی مصرف فولاد و هزینه بالاتر.

- نوع طراحی: سولههای خرپایی و PEB اقتصادیتر، UBM و HSS سریعتر یا خاصتر ولی گرانترند.

- پوشش سقف و دیواره: ساندویچ پانل عایقتر اما گرانتر؛ ورق گالوانیزه ارزانتر اما نیازمند نگهداری.

- فونداسیون و شرایط زمین: زمین سفت هزینه کمتر، زمین نرم یا مرطوب هزینه بیشتر (تا ۳۰٪ تفاوت).

- موقعیت جغرافیایی: هزینه حمل، دستمزد و شرایط اقلیمی بر قیمت ۵ تا ۱۰٪ تأثیر دارد.

- زمان اجرا: پروژههای فوری گرانتر، اما سبک بودن سوله زمان تحویل را کوتاه میکند.

جمعبندی

طراحی سوله سبک حاصل تلفیق مهندسی دقیق، مصالح بهینه و فناوری مدرن است؛ سازهای که هم از نظر فنی مقاومتر و هم از نظر اقتصادی مقرونبهصرفهتر از نمونههای سنتی عمل میکند. با انتخاب طراحی اصولی، مصالح استاندارد و پیمانکار متخصص، میتوان سازهای ساخت که سالها بدون افت کیفیت کار کند و بازده سرمایهگذاری پروژه را به حداکثر برساند.

سوالات متداول در مورد سوله سبک

مقاومت سوله سبک در برابر زلزله چقدر است؟

بهدلیل وزن کم، نیروی زلزله کمتری به سازه وارد میشود و پایداری آن نسبت به سوله سنگین بالاتر است.

آیا سوله سبک برای مناطق بادخیز مناسب است؟

بله، طراحی خرپایی و بادبندهای مورب باعث پایداری در برابر بادهای شدید تا سرعت ۱۲۰ کیلومتر بر ساعت میشود.

قیمت سوله سبک چگونه محاسبه میشود؟

بر اساس وزن فولاد مصرفی، نوع پوشش سقف، دهانه و محل پروژه (میانگین ۵ تا ۸ میلیون تومان در هر مترمربع).

سوله سبک بهتر است یا سنگین؟

برای بیشتر پروژههای صنعتی، سوله سبک انتخاب بهتری است چون هزینه، زمان و وزن کمتری دارد ولی مقاومت مشابهی ارائه میدهد.

سوله UBM چه تفاوتی با سوله خرپایی دارد؟

سوله UBM بدون ستون و با رولفرمینگ در محل ساخته میشود؛ سوله خرپایی سازهای پیچومهرهای با دهانه بلندتر است.

آیا سوله سبک قابلیت جابجایی دارد؟

بله، چون اتصالات پیچومهرهای دارد، میتوان آن را باز کرد و در محل جدید نصب نمود.

برای چه کاربردهایی سوله سبک مناسبتر است؟

کارخانهها، انبارها، سالنهای ورزشی، مرغداریها، گلخانهها و نمایشگاههای موقت.

طول عمر سوله سبک چقدر است؟

با رنگ اپوکسی یا گالوانیزه گرم، عمر مفید سازه بیش از ۲۰ سال است.

آیا نیاز به مجوز خاصی برای ساخت سوله سبک وجود دارد؟

بله، باید نقشهها توسط مهندس محاسب و نظام مهندسی تأیید و مجوز ساخت از شهرداری یا شهرک صنعتی دریافت شود.

اولین نفر باشید که نظرتان را ثبت می کنید