فرآیند ساخت سوله از تعیین نیاز و طراحی نقشه آغاز میشود و با مطالعات زمین، اجرای فونداسیون، ساخت اسکلت فلزی، نصب ستونها و قابها ادامه مییابد. پس از آن، پوشش سقف و دیوارها با ساندویچ پانل یا ورق گالوانیزه نصب شده و تأسیسات و تجهیزات داخلی اجرا میشوند. در پایان، با کنترل کیفیت، تست بارگذاری و تحویل رسمی، سوله آماده بهرهبرداری خواهد بود. اجرای درست هر مرحله، تضمینکننده ایمنی، دوام و صرفهجویی در هزینههای ساخت است.

خلاصه ی جامعی از این مقاله را در پادکست کوتاه زیر بشنوید:

بررسی نیاز و هدف پروژه در ساخت سوله

پیش از هرگونه اقدام برای طراحی یا اجرای سوله، نخستین گام، تعریف دقیق هدف پروژه و شناخت نیازهای واقعی بهرهبردار است. انتخاب نوع سازه، مصالح و حتی نقشه فنی، همگی باید بر مبنای کاربری نهایی و الزامات فنی پروژه صورت گیرد. در این مرحله، مهندس مشاور یا کارفرما باید به پرسشهای کلیدی زیر پاسخ دهد:

- سوله برای چه نوع فعالیتی ساخته میشود؟ (تولیدی، انبار، دامداری، ورزشی و …)

- چه تجهیزاتی در داخل سوله نصب خواهد شد و چه باری به سازه وارد میکند؟

- شرایط اقلیمی محل احداث چگونه است؟ (برف، باد، رطوبت، دما)

- میزان بودجه و بازه زمانی اجرای پروژه چقدر است؟

بر اساس پاسخ به این پرسشها، مشخصات پایهای سوله تعیین میشود؛ از جمله ابعاد دهانه، ارتفاع تاج، نوع اسکلت (تیرورقی یا خرپایی)، میزان بارگذاری و نوع فونداسیون.

همچنین، بررسی نیاز پروژه باید شامل تحلیل اولیه اقتصادی و برآورد دقیق هزینه ساخت سوله باشد تا بتوان نوع سازه و مصالح را بهصرفه انتخاب کرد. در جدول زیر، یک نمونه ساده از مقایسه انواع سوله بر اساس کاربری و هزینه آورده شده است:

| نوع سوله | دهانه (متر) | نوع اسکلت | هزینه تقریبی (بهازای هر مترمربع) | کاربرد پیشنهادی |

| تیرورقی سنگین | ۲۰ تا ۳۵ | جوشی / ورقی | بالا | کارخانهها و کارگاههای بزرگ |

| خرپایی سبک | ۱۵ تا ۲۵ | پیچ و مهرهای | متوسط | انبار و سالنهای عمومی |

| پیشساخته پیچ و مهرهای | ۱۰ تا ۲۰ | مدولار | پایین | سولههای موقت یا کارگاهی |

مراحل ساخت سوله را در ویدئوی زیر مشاهده کنید:

مرحله اول؛ مطالعات زمین و مجوزها

هرچند بسیاری از کارفرمایان این مرحله را ساده میپندارند، اما بررسی مقاومت خاک و شرایط زیرسطحی یکی از حیاتیترین بخشهای پروژه است. این دادهها، پایه تصمیمگیری در طراحی فونداسیون، نوع ستونها و حتی وزن سازه خواهند بود. گامهای بررسی فنی زمین شامل موارد زیر است:

- نمونهبرداری و حفاری گمانهها در چند نقطه از زمین؛

- انجام آزمایشهای مکانیک خاک مانند مقاومت برشی، دانسیته، نفوذپذیری و حدود آتربرگ؛

- بررسی سطح ایستابی آبهای زیرزمینی برای تعیین عمق فونداسیون و نوع بتن مورد نیاز؛

- تهیه گزارش ژئوتکنیک توسط آزمایشگاه معتبر دارای مجوز وزارت راه و شهرسازی.

در کنار مطالعات فنی، بخش حقوقی و اداری نیز باید بهصورت دقیق انجام شود تا از توقف یا جریمه پروژه در مراحل بعدی جلوگیری شود. مجوزهای اصلی شامل موارد زیر هستند:

- مجوز احداث از شهرداری یا شهرک صنعتی

- تأیید نقشه سازه از سازمان نظام مهندسی

- مجوز خدمات (برق، گاز، تاسیسات) از ارگانهای محلی

- مجوز زیستمحیطی در صورت فعالیت صنعتی خاص

همچنین بررسی موقعیت زمین از نظر دسترسی، جهت باد و شیب طبیعی ضروری است تا در مراحل بعدی با مشکل پایداری سازه روبهرو نشوید.

مرحله دوم؛ طراحی و نقشهکشی فنی سوله

طراحی سوله باید بر اساس نوع کاربری، ابعاد دهانه، ارتفاع، بار برف و باد و نوع فونداسیون انجام شود. برای این منظور از نرمافزارهای مهندسی مانند SAP2000، Tekla Structures و ETABS استفاده میشود. در این مرحله محل ستونها، قابها، مهاربندها و فونداسیون مشخص میگردد و نقشهها برای تأیید نهایی به سازمان نظام مهندسی ارسال میشوند.

محاسبات باید طبق مبحث ششم و دهم مقررات ملی ساختمان انجام شود. در پایان این مرحله، نقشههای زیر آماده میشوند:

- نقشه فونداسیون و جایگذاری بولتها

- نقشه برش و مونتاژ اعضای فلزی

- نقشه نصب و اتصالات پیچ و مهرهای

مرحله سوم؛ اجرای فونداسیون

فونداسیون، نقطه آغاز عملیات اجرایی ساخت سوله صنعتی است و کیفیت آن نقش مستقیمی در دوام و ایمنی سازه دارد. شامل موارد زیر نیز میشود:

۱. آمادهسازی و آرماتوربندی

پس از تسطیح و گودبرداری، قالببندی و آرماتوربندی بر اساس نقشههای اجرایی انجام میشود. موقعیت بولتها (Anchor Bolts) باید با تراز لیزری تنظیم شود تا در زمان نصب ستونها هیچ انحرافی ایجاد نشود.

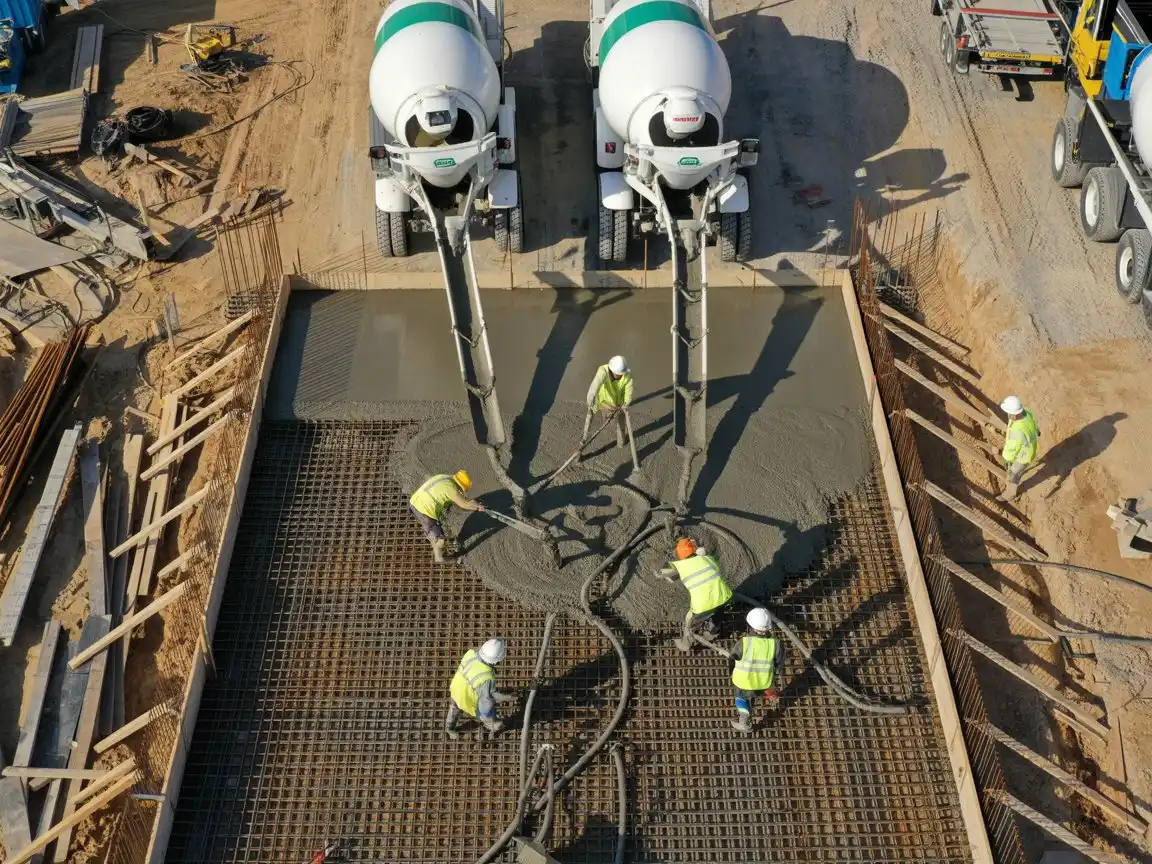

۲. بتنریزی و عملآوری

بتن معمولاً از رده C25 تا C35 انتخاب میشود و باید در یک مرحله پیوسته ریخته شود. پس از بتنریزی، عملآوری با آبپاشی یا پوشش نایلون بهمدت دستکم سه روز انجام میگیرد تا از ترکخوردگی و کاهش مقاومت جلوگیری شود.

۳. کنترل و آزمایش کیفیت

پس از گیرش بتن، تراز و فاصله بولتها کنترل و در صورت نیاز اصلاح میشود. نمونههای بتن برای آزمایش مقاومت فشاری به آزمایشگاه ارسال میشوند تا اطمینان حاصل شود بتن به مقاومت طراحی رسیده است.

مرحله چهارم؛ ساخت اسکلت و اجزای فلزی

پس از آمادهسازی فونداسیون، نوبت به ساخت اسکلت فلزی در کارگاه میرسد. این بخش از پروژه مهمترین مرحله از نظر فنی و ایمنی محسوب میشود.

- برش و مونتاژ: ورقهای فولادی طبق نقشه با دستگاه CNC یا گیوتین برش داده میشوند. سپس تیرها و ستونها با دقت در فیکسچر مونتاژ میگردند تا خطای تراز در نصب به حداقل برسد.

- جوشکاری و کنترل کیفیت: اتصالات طبق استاندارد AWS D1 جوش داده و با تستهای NDT (PT یا UT) کنترل میشوند. رعایت کیفیت جوش، از مهمترین عوامل دوام سازه است.

- رنگآمیزی و آمادهسازی: پس از تأیید فنی، سازه با رنگ اپوکسی یا زینکریچ پرایمر پوشش داده میشود؛ در مناطق مرطوب، گالوانیزه گرم توصیه میگردد. این مرحله از خوردگی جلوگیری کرده و عمر سازه را تا پنج برابر افزایش میدهد.

مرحله پنجم؛ نصب سازه در محل پروژه

در این مرحله، قطعات ساختهشده در کارگاه به محل پروژه منتقل و عملیات نصب آغاز میشود. دقت در نصب، ایمنی و کنترل تراز از عوامل کلیدی موفقیت این بخش است.

آمادهسازی و جانمایی

پیش از نصب، باید محل دقیق ستونها و صفحهستونها با نقشه اجرایی تطبیق داده شود. سپس جرثقیل مناسب (معمولاً ۲۵ تا ۵۰ تن) برای برپایی اسکلت در نظر گرفته میشود.

نصب ستونها و قابهای اصلی

ابتدا ستونها نصب و با بولتها مهار میشوند. پس از آن، تیرها و قابهای خمشی بهصورت مرحلهای بالا رفته و با اتصالات پیچ و مهرهای مونتاژ میشوند. در طول نصب، کنترل شاقول ستونها و تراز قابها با تئودولیت یا تراز لیزری انجام میشود.

مهاربندی و اتصالات

بعد از برپایی قابهای اصلی، مهاربندهای افقی و مورب نصب میگردند تا پایداری اولیه سازه تأمین شود. اتصالات پیچها با آچار ترکمتر و طبق گشتاور طراحی محکم میشوند.

کنترل نهایی نصب

در پایان، تمام اتصالات، مهرهها و تراز سازه بازبینی شده و گزارش نصب به مهندس ناظر ارائه میشود. در این مرحله معمولاً خطاهای کوچک در تراز یا فاصله دهانه اصلاح میشوند تا در نصب پوشش سقف و دیوارها مشکلی ایجاد نشود.

مرحله ششم؛ پوشش سقف، دیوار و تأسیسات

پس از اتمام نصب اسکلت فلزی، نوبت به اجرای پوششهای نهایی و تأسیسات میرسد. این بخش نقش مهمی در زیبایی، دوام و بهرهوری انرژی سوله دارد. سقف سوله معمولاً از ورق گالوانیزه ذوزنقهای یا ساندویچ پانل پلییورتان ساخته میشود.در برخی پروژهها مانند سوله قوسی یا سوله ubm از سیستمهای خاص استفاده میشود. انتخاب نوع پوشش بسته به نوع کاربری، اقلیم و بودجه پروژه متفاوت است.

برای دیوارهها نیز از ورق رنگی، پانل کامپوزیت یا ساندویچ پانل استفاده میشود. محل نصب دربها، پنجرهها و هواکشها باید دقیقاً مطابق نقشه اجرایی تعیین گردد تا در مراحل بعدی نیازی به برش و اصلاح نباشد.

تأسیسات و تجهیزات داخلی

در این مرحله تأسیسات شامل برق، روشنایی، تهویه، تخلیه آبهای سطحی و جرثقیل سقفی نصب میشود.

- کابلکشی و لولهگذاری باید در کانالهای محافظ انجام شود.

- مسیر تهویه باید طوری طراحی شود که جریان هوا در تمام بخشها یکنواخت باشد.

مرحله هفتم؛ کنترل کیفیت و تحویل پروژه

پس از پایان عملیات نصب و پوشش، مرحله نهایی پروژه شامل بازرسی، کنترل کیفیت و تحویل رسمی سوله است. در این بخش، دقت و مستندسازی از هر مرحله اهمیت زیادی دارد؛ زیرا تضمینکننده دوام و ایمنی سازه در بلندمدت است.

در ابتدا، تمامی اجزای اسکلت فلزی از نظر تطابق با نقشههای اجرایی بررسی میشوند. کنترل موارد زیر الزامی است:

- تراز و شاقول ستونها و قابها

- محکم بودن اتصالات پیچومهرهای

- سلامت جوشها (در صورت وجود اتصال جوشی)

- بررسی بازشوها، دربها و محل نصب جرثقیل سقفی

تست بارگذاری و پایداری

در سولههایی که از جرثقیل سقفی یا تجهیزات سنگین استفاده میشود، تست بارگذاری (Load Test) انجام میگیرد. این تست میزان تغییر شکل و پایداری سازه را در شرایط واقعی بررسی میکند. مطابق آییننامه مبحث دهم مقررات ملی ساختمان، تغییر شکل مجاز در اعضای فشاری نباید بیش از ۱/۳۰۰ طول عضو باشد.

مستندسازی و تحویل پروژه

در پایان، پیمانکار موظف است مدارک فنی شامل نقشههای «As Built»، فهرست قطعات نصبشده، نتایج آزمایشهای بتن و جوش، و صورتجلسه تحویل را به کارفرما ارائه دهد. سپس مهندس ناظر پس از تأیید نهایی، مجوز بهرهبرداری از سوله را صادر میکند.

بررسی نکات اجرایی و فنی در ساخت سوله

در کنار مراحل اصلی اجرا، رعایت مجموعهای از نکات فنی میتواند از بروز خطاهای پرهزینه و خطرناک جلوگیری کند. این نکات، نتیجه تجربه میدانی مهندسان و استانداردهای بینالمللی طراحی و اجراست.

- هماهنگی نقشهها: کوچکترین خطا در جانمایی صفحهستونها یا فاصله دهانه میتواند در مرحله پوشش سقف منجر به تغییر شکل یا نشت آب شود.

- کنترل خوردگی: استفاده از رنگ اپوکسی دوجزئی یا گالوانیزه گرم، و همچنین نصب هواکش برای تهویه دائمی هوا، از فرسایش سازه جلوگیری میکند.

- مدیریت زمان: استفاده از برنامه زمانبندی گانت چارت (Gantt Chart) و جلسات هماهنگی هفتگی میان پیمانکار و ناظر، باعث کاهش ریسک توقف پروژه میشود.

- ایمنی کارگاه: بر اساس آییننامه HSE، استفاده از کمربند ایمنی در ارتفاع، کفش و کلاه ایمنی استاندارد و نصب علائم هشدار در محدوده نصب سوله الزامی است.

- کنترل کیفیت مصالح: کیفیت فولاد مصرفی باید با گواهی کارخانه سازنده مطابقت داشته باشد. استفاده از فولاد بدون شناسنامه یا رنگ تقلبی، خطر افت مقاومت سازه را بهشدت افزایش میدهد.

| نوع خطای اجرایی | پیامد احتمالی | راهکار پیشنهادی |

| تراز نبودن فونداسیون | نشت بار و تغییر شکل ستونها | کنترل لیزری قبل از بتنریزی |

| ضعف در جوشکاری | شکست موضعی در اتصالات | تست NDT و نظارت ناظر جوش |

| استفاده از رنگ نامرغوب | خوردگی سریع در شرایط مرطوب | استفاده از رنگ اپوکسی یا گالوانیزه گرم |

| نصب بدون شاقول | انحراف در دهانه و سقف | کنترل حین نصب با تئودولیت |

| تأخیر در اجرا | افزایش هزینه و کاهش ایمنی | برنامهریزی دقیق و هماهنگی تیمها |

جمعبندی

ساخت سوله فرآیندی چندمرحلهای است که موفقیت آن به دقت در هر جزئیات، از مطالعات خاک تا کنترل کیفیت نهایی بستگی دارد. رعایت استانداردهای فنی، انتخاب مصالح مرغوب و همکاری با یک شرکت ساخت سوله معتبر، تضمینکننده کیفیت و دوام پروژه و کلید ساخت سازهای ایمن و بادوام است. اگر هر مرحله بر اساس نقشه دقیق و نظارت مهندسی انجام شود، سوله نهایی نهتنها سالها بدون مشکل خدمت خواهد کرد، بلکه سرمایهگذاری اقتصادی و مطمئنی برای آینده به شمار میرود.

سوالات متداول در مورد مراحل ساخت سوله

چه مدت زمانی برای ساخت یک سوله لازم است؟

مدت زمان مراحل ساخت سوله بستگی به پیچیدگی پروژه، ابعاد و نوع سوله دارد. بهطور معمول، پس از نهایی شدن طراحی و دریافت مجوزهای لازم، ساخت سوله میتواند از چند هفته تا چند ماه طول بکشد. عواملی مثل شرایط جوی، تأمین مواد و نیروی کار هم بر زمانبندی تأثیر دارند. تیم ما تمام تلاش خود را میکند تا پروژه را در کمترین زمان ممکن با حفظ کیفیت به شما تحویل دهد.

آیا امکان ساخت سولههای سفارشی بر اساس نیازهای خاص وجود دارد؟

بله، ما در تاورلند امکان طراحی و اجرای سوله بهصورت کاملاً سفارشی بر اساس نیازهای خاص شما را داریم. از طراحی سولههای صنعتی، انبارداری، کشاورزی تا سولههای چندمنظوره، تمامی مراحل طراحی و ساخت براساس کاربری مورد نظر شما انجام میشود. ما با استفاده از نرمافزارهای پیشرفته مدلسازی، امکان ارائه بهترین و اقتصادیترین راهکار را برای پروژههای شما فراهم میکنیم.

چه نوع تأسیسات و امکاناتی را میتوان در سوله نصب کرد؟

بسته به نیاز پروژه، سولهها میتوانند مجهز به تأسیسات مختلفی شوند. این امکانات شامل سیستمهای برقرسانی، تهویه، گرمایش و سرمایش، سیستمهای لولهکشی آب و فاضلاب، و همچنین سیستمهای امنیتی مانند دوربینهای مداربسته و سیستمهای اطفای حریق میشود. ما در پروژههای خود همه تأسیسات لازم را با کیفیت بالا و براساس نیازهای مشتریان نصب و اجرا میکنیم.

چه نوع سولههایی را میتوان با اسکلت فلزی ساخت؟

با استفاده از اسکلت فلزی، انواع مختلفی از سولهها را میتوان ساخت. سولههای تیرورقی برای پروژههای سنگین و بزرگ، سولههای خرپایی برای سولههای سبکتر و با دهانههای بزرگ، و سولههای قوسی یا UBM برای سازههایی با طراحی خاص. هر یک از این انواع بر اساس نیاز و کاربری شما (صنعتی، کشاورزی، انبارداری و غیره) طراحی و اجرا میشوند. تیم ما مشاوره کاملی در انتخاب بهترین نوع سوله ارائه میدهد.

آیا پس از ساخت سوله، امکان ارتقاء یا تغییرات در آن وجود دارد؟

بله، یکی از مزایای ساخت سوله فلزی این است که امکان تغییر، توسعه یا ارتقاء سازه در آینده وجود دارد. اگر نیاز به افزودن تأسیسات جدید، گسترش ابعاد سوله یا تغییرات در طراحی داخلی داشته باشید، میتوانیم این تغییرات را با کمترین هزینه و زمان انجام دهیم. ساختار فلزی این امکان را فراهم میکند که بدون ایجاد مشکل در ساختار اصلی، تغییرات موردنظر اعمال شود.

اولین نفر باشید که نظرتان را ثبت می کنید